Sfere di plastica solide sono componenti versatili utilizzati in un'ampia gamma di applicazioni in vari settori, dalla produzione industriale ai prodotti di consumo. Queste sfere sono prodotte attraverso un meticoloso processo noto come stampaggio a iniezione, che consente un controllo preciso sulle loro dimensioni, forma e proprietà. Comprendere come le sfere di plastica solida vengono prodotte e personalizzate per usi specifici fa luce sulle loro diverse applicazioni e sull'importanza del loro ruolo nei moderni processi di produzione.

Il processo di produzione delle sfere in plastica solida inizia con la scelta del materiale plastico appropriato. Sono disponibili vari tipi di plastica, ciascuno con proprietà e caratteristiche distinte, per l'uso nello stampaggio a iniezione. Fattori quali resistenza meccanica, resistenza chimica, tolleranza alla temperatura e rapporto costo-efficacia influenzano la scelta del materiale per l'applicazione prevista. Polietilene (PE), polipropilene (PP), acetale (POM), nylon e cloruro di polivinile (PVC) sono tra i materiali comuni utilizzati per la produzione di sfere di plastica solida.

Una volta selezionato il materiale plastico, viene sottoposto al processo di stampaggio ad iniezione. Questo processo prevede diversi passaggi per trasformare il materiale plastico fuso in sfere sferiche. Inizialmente, il materiale plastico viene immesso in una tramoggia, dove viene riscaldato e fuso ad una precisa temperatura adatta allo stampaggio ad iniezione. La plastica fusa viene quindi iniettata nella cavità dello stampo, che ha la forma di una sfera sferica. Lo stampo è composto da due metà che vengono unite sotto pressione per formare la forma desiderata della sfera di plastica solida. Lo stampaggio a iniezione consente elevata precisione e ripetibilità, garantendo uniformità e consistenza nelle dimensioni e nelle dimensioni delle sfere finite.

Dopo che la plastica fusa è stata iniettata nella cavità dello stampo, subisce un processo di raffreddamento per solidificarsi e assumere la forma dello stampo. I canali di raffreddamento all'interno dello stampo aiutano a dissipare il calore dalla plastica fusa, consentendole di solidificarsi in modo rapido ed efficiente. Una volta che la plastica si è solidificata, le metà dello stampo vengono separate e le sfere di plastica solida appena formate vengono espulse dallo stampo.

A seconda dei requisiti applicativi specifici, le sfere di plastica solida possono essere sottoposte a ulteriori processi di finitura superficiale. Questi processi possono includere lucidatura, molatura o rivestimento per ottenere la struttura, la levigatezza o le caratteristiche superficiali desiderate. La finitura superficiale migliora l'aspetto, la funzionalità o le prestazioni delle sfere, rendendole adatte a varie applicazioni.

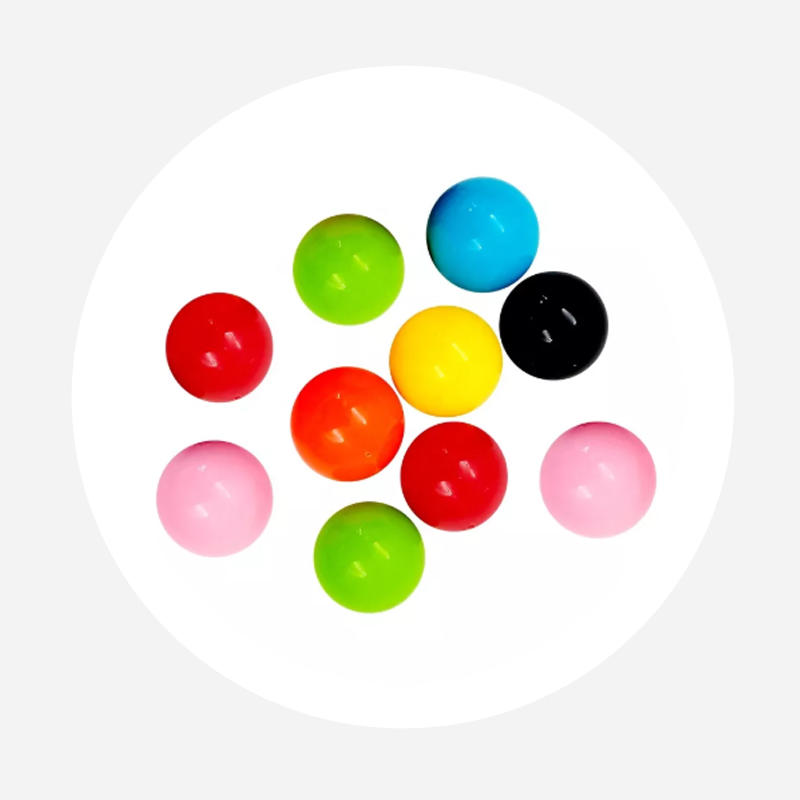

Le sfere in plastica solida possono essere personalizzate per soddisfare i requisiti specifici di diversi settori e applicazioni. Le opzioni di personalizzazione includono la modifica delle dimensioni, del diametro o dello spessore delle sfere per adattarle ad attrezzature o macchinari specifici. Inoltre, additivi o riempitivi possono essere incorporati nel materiale plastico per migliorare proprietà quali resistenza, lubrificazione, conduttività o resistenza ai raggi UV. È inoltre possibile aggiungere coloranti per ottenere i colori desiderati o per distinguere tra diversi tipi di palline.

Durante tutto il processo di produzione, vengono implementate rigorose misure di controllo della qualità per garantire che le sfere di plastica solida soddisfino le specifiche e gli standard richiesti. Ciò comporta l'ispezione delle dimensioni, della finitura superficiale, delle proprietà meccaniche e di altri attributi di qualità delle sfere per verificarne la conformità ai requisiti del cliente e agli standard di settore.

Una volta prodotte e controllate, le sfere di plastica solida vengono imballate secondo le specifiche del cliente e preparate per la distribuzione. Un imballaggio adeguato garantisce che le palline siano protette durante il trasporto e lo stoccaggio e siano pronte per l'uso quando raggiungono l'utente finale o l'impianto di produzione.

中文简体

中文简体 英语

英语 西班牙语

西班牙语 俄语

俄语 意大利语

意大利语